沉积物粒度资料被广泛用于判别沉积环境和分析沉积物输运过程。传统的粒度分析方法是沉降法(如移液管法)和筛析法。随着技术的发展,新的方法不断产生。70 年代,一些学者提出使用光学衍射原理测试颗粒的粒径,由此诞生了激光粒度仪。目前,激光粒度仪在国内外得到了不断发展和广泛应用。为了合理的使用、比较不同方法测试的粒度数据,需要了解这些方法之间的差异和原因。本文主要通过实验研究,分析 、评价激光粒度仪的测试结果并和沉降法、筛析法进行比较。

1 原理和操作

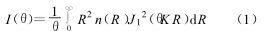

激光粒度仪的工作原理基于光与颗粒之间的作用。在光束中,一定粒径的球形颗粒以一定的角度向前散射光线,这个角度接近于与颗粒直径相等的孔隙所产生的衍射角。当单色光束穿过悬浮的颗粒流时,颗粒产生的衍射光通过凸透镜聚于探测器上(图1),记录下不同衍射角的散射光强度。同时,不发生衍射的光线,经凸透镜聚焦于探测器中心,不影响发生衍射的光线,因此颗粒流经过激光束时产生一个稳定的衍射谱。衍射光的强度 I(θ)与颗粒的粒径有如下关系:

式中 θ是散射角度,R 是颗粒半径,I(θ)是以 θ角散射的光强度,n (R)是颗粒的粒径分布函数,K =2π/λ,λ为激光的波长,J1为第一型贝叶斯函数。

根据测得的 I(θ),可由方程(1)反演求得粒径分布n(R)。详细的方程求解见文献。

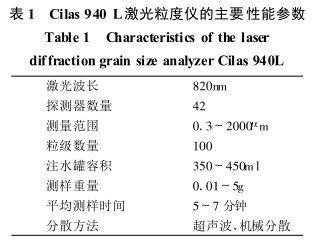

本文研究中使用法国 Cilas 公司生 产的 Cilas940 L型激光粒度仪。除了图1 所示的探测部分,Cilas940 L 激光粒度仪的主要部件还包括一个注水罐(含机械搅拌器)、超声波振荡仪和蠕动泵。测试时将经过预处理的样品放入注水罐,经超声波和机械分散形成悬浮溶液,并由泵带动形成连续的悬浮颗粒流,颗粒流由样品室穿过激光束,发生衍射的光线由探测板上的探测器记录,并输入微机,最终测试结果由微机输出。整个操作过程由微机控制,平均每个样品的测试时间约 5~7 分钟。Cilas 940 L 的主要性能参数见表1。

2 材料与方法

本文研究的样品包括北黄海中部泥质沉积,山东荣成月湖海滩砂和上海玻璃厂生产的 502 型微珠(粒级范围 0.038~2 mm)。为了和其它类型的激光粒度仪进行比较,还收集了安徽宣城的黄土和江西新余的红土样品,这些样品已在西安黄土与第四纪国家重点实验室用 FRITSCH Analysette22 (以下简称 FA22)激光粒度仪进了测试。 所有样品在测试前都加入0.05 N的六偏磷酸钠溶液,用超声波进行分散。黄土和红土样还经过如下预处理:加 10%的H2O210ml 煮沸至反应平静,冷却;加 10%盐酸 10ml 煮沸,注入蒸馏水,静置一夜。抽去蒸馏水,洗去过量的盐酸,反复清洗,彻底清除酸离子。沉降法(移液管法)的操作步骤按国家海洋局 1975 年《海洋调查规范》进行。粒度参数的计算用矩值法。

3 结果

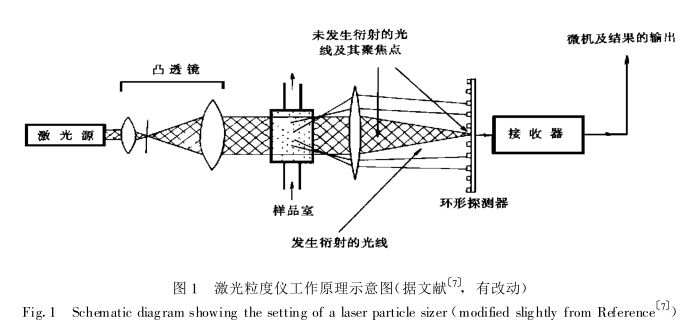

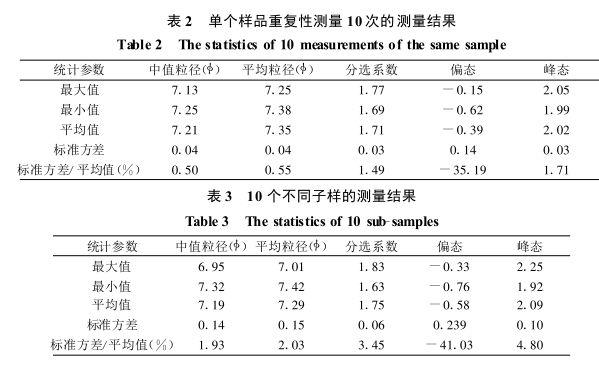

3.1 测量结果的重复性

重复性是指同一样品经过多次测量,所得测量结果之间的重合程度,它是反映仪器精度的一个重要指标。本文研究中采取两种方法:其一,取一个样品放入仪器中重复测量 10 次;其二,取 10 个子样分别测量10 次。实验中所用的样品为北黄海泥质沉积物,实验结果列于表2、3。根据测试结果的统计,单个样品的重复测试结果中,标准偏差都很小(<0.04),偏态略大为 0.14。以标准偏差/平均值来看,偏态的变化较大,其它参数的变化都小于2%,其中中值粒径和平均粒径只有0.5%左右的波动,这表明仪器测量的重复性很高。分别取 10 个子样测量,获得了相似的结果,各粒度参数的变化总体上比单个样品的测试结果稍高。这主要是由于取样带来的误差,激光粒度仪在测试时需将颗粒流稀释到一定浓度以下,所需的样品量很少,而过少的样品量很难具有充分的代表性。从两种方法的测试结果来看,与仪器的自身性能相比,取样所带来的误差更为显著,即子样的选取是影响激光粒度仪测量精度的主要因素。

3.2 与沉降法的比较

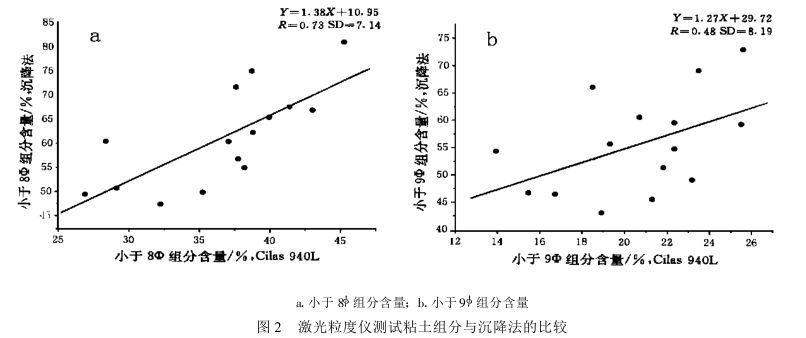

激光粒度仪测试细颗粒组分的含量与沉降法相比有一定的差异。Malvern 3600E 激光粒度仪测试粘土(<2μm)含量的效率(即激光粒度仪测试的百分含量与沉降法的比值)为 16%~ 20%,而 Coulter LS-100激光粒度仪的测试效率为 36%~ 70%。本文研究中用沉降法(移液管法)测试了 15 个北黄海泥质样,粘土含量的测试结果明显高于 Cilas 940 L 激光粒度仪(图 2)。根据对 15 个样的统计,Cilas 940 L 测量<8 (4μm)组分的效率为 46.7%~ 70.5%,平均为60%,而对于 <9 (2μm)部分,测试效率为 25.6%~47.9%,平均为 37.3%。

3.3 与筛析法的比较

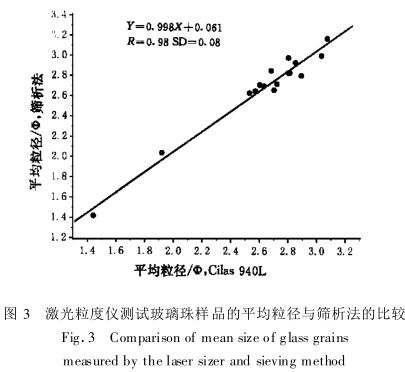

本文研究中,选取了16个标准圆球体玻璃珠样品,分别用筛析法和激光粒度仪进行测量,所得的平均粒径十分接近(图 3),标准离差仅0.057,相关系数为0.98,斜率近于1,截距近于0,可以认为两者的测试结果基本相当。

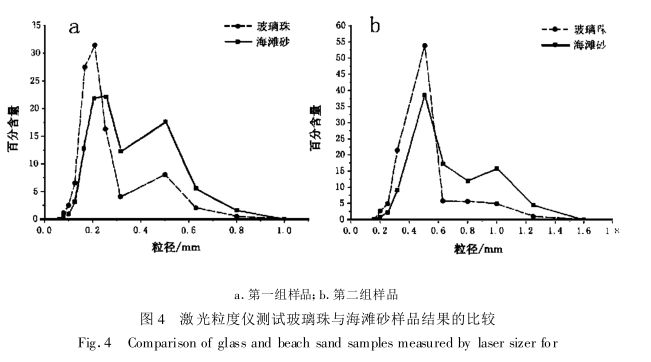

然而,天然沉积物多为不规则形状的颗粒。为了分析不规则形状对测试的影响,我们分别筛分了玻璃珠和海滩砂,然后在筛分所得的不同粒径样品中分别取相等重量的玻璃珠和海滩砂,配制了两组样品。每组中的两个样品按筛析法,它们的粒径分布是全一致的。然而激光粒度仪测试结果显示,海滩砂平均粒径比玻璃珠更粗一些(图4)。也就是说,对于不规则形状的颗粒,激光粒度仪测试结果比筛分法偏粗。从原理上看,激光粒度仪测试所得的颗粒的粒径相当于相同衍射角的 球体直径,它 是颗粒截 面积的函数。Jonasz 指出,不规则颗粒的截面积平均起来要大于相同体积的球体。因而,激光粒度仪测定的不规则颗粒的直径比相同体积的球形颗粒大。此外,就筛析法而言,理论上能通过筛孔的圆球体颗粒,其最大直径将等于筛孔直径,但是由于通常使用的筛孔均为方形孔,对于不规则的沉积物,只要中径小于或等于筛孔边长L 的颗粒就可能通过。由于沿筛孔对角线方向的孔径为L,因此,在某些极端的情况下,中径等于 2L 的颗粒也将通过筛孔。所以,如果以颗粒的中径决定能否通过筛孔的话,则这个中径乃是介于2L 和L 之间的值。筛分所得的某一粒级的不规则颗粒的平均粒径要大于同一粒级的球形颗粒,即筛分所得不规则颗粒的粒径偏细。综合上述两个原因,激光粒度仪测试不规则颗粒的粒径比筛析法偏粗。因此,对于形状不规则的颗粒,激光粒度仪与筛析法测试结果上的差异来源于这两种方法的原理,在两种方法中,对颗粒的粒径的定义是不同的。

3.4 与 FA22 激光粒度仪的比较

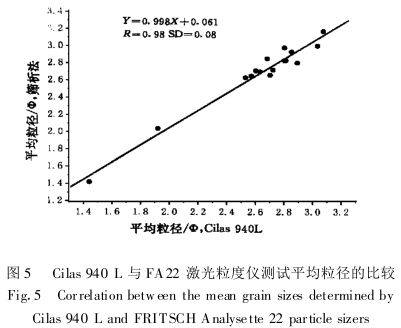

不同厂家生产的激光粒度仪之间测试结果也有一定差异,本文研究比较了 Cilas 940 L 和 FA22 激光粒度仪的测试结果(图5)。样品使用安徽宣城黄土和江西新余红土。两种激光粒度仪测试的平均粒径有较好的相关性(相关系数为0.84),但 Cilas 940L 测得的平均粒径比 FA22 略细一些,原因可能在于对粘土含量的测试上。根据16个样品的统计,对于<8 和 <9的组分,FA22 测得 的含量分 别是 Cilas 940L 的82.5 %和 82.6%,FA22 测量粘土含量的效率略小于Cilas 940L。

4 讨论

4.1 粘土含量的测定

激光粒度仪测定粘土组分的含量较沉降法偏低,其原因主要有三。

(1) 激光粒度仪的测量范围。Cilas 940L 可测量的范围为 0.3~2000 μm,FA22 为 0.1~ 1250 μm,而沉降法在理论上没有最小测量粒径。因此,有一部分很细的颗粒,激光粒度仪测量不到。如果这一部分颗粒在整个样品中占有较大比例的含量,则会带来一定的测量误差。

(2) 反解方程(1)所用的方法。早期的激光粒度仪使用 Fraunhofer 衍射理论,但是 Fraunhofer 理论只适用于粒径大于激光波长的颗粒。事实上,当颗粒粒径小于10倍的激光波长时,Fraunhofer 理论就已不太适用了,这时需要用完全的 Mie 理论。现代激光粒度仪大多同时考虑了两种理论,然而,测定的粘土组分的含量仍比沉降法偏低。

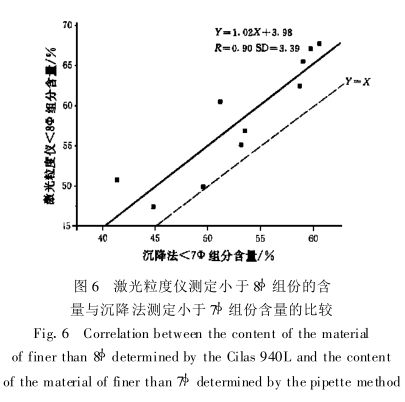

(3) 测试原理和颗粒形状。沉降法测定的是依据 Stokes 定律的当量直径,反映颗粒的沉速 ;而激光粒度仪测定的是依据光学衍射原理的当量直径,反映颗粒的横截面特征。这两种方法测量的是同一颗粒的不同特征。对于非球体这两个特征之间的差异十分显著,因而造成了两种测量方法测量结果之间的差异。Konert 和 Vandenberghe 指出粘土矿物的颗粒形状极不规则,多呈片状和圆板状 ;根据 Stokes 定律可以计算出,一个直径 7.9 μm 、厚 0.2 μm 的圆板状颗粒,它的沉降速度相当于一个直径 2 μm 的球体,也就是说按沉降法它将被视为直径<2 μm 的组分。因此,天然沉积物中有相当部分不规则的细颗粒沉积物,按沉降法为粘土组分,而用激光粒度仪则成为大于粘土粒级的组分。我们将 Cilas 940 L 激光粒度仪测试的<8的组分含量与沉降法测得的 <7 的组分进行比较,可以看出两者的数值相接近,相关性很好(图 6),表明激光粒度仪测定的 <8 的组分含量与沉降法测得的<7 的组分相当。此外,本文研究还用激光粒度仪测试了两个用沉降法提取出来的粘土级沉积物(<8),它们的粒配分布有相当部分超过了 8 (图 7)。图中所示的两个同粒级样品的粒配曲线不尽相同,大于 8 的含量也有差异。这是因为这两个样品取自不同的站位,其物理特性有所不同,如颗粒的密度 、形状等,而这些因素直接影响了它的沉降速度。因而,同为沉降法提取的相同粒级的沉积物,用激光粒度仪来测也有不同的结果。根据上述分析,由于天然沉积物的不规则形状和两种测试方法原理上的不同,一些细颗粒物质被激光粒度仪和沉降法所“识别”的粒径大小是不同的,这是造成两种方法在测量粘土组分含量上差异的一个重要原因。

4.2 粒度参数的比较

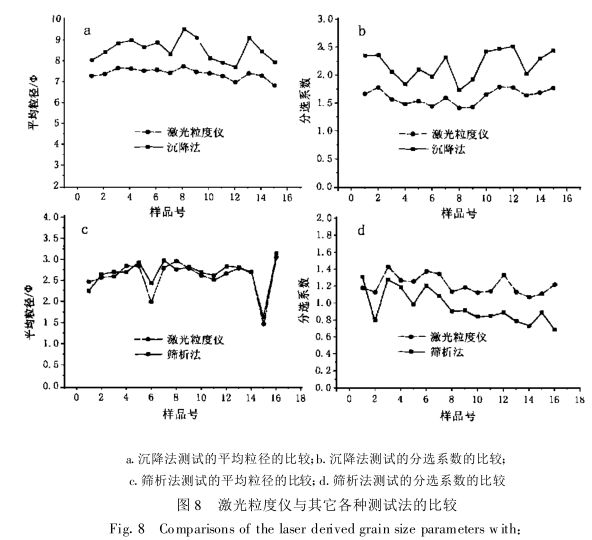

粒度参数是经常用以反映沉积物粒径分布的统计参数。如前所述,激光粒度仪的测试结果与沉降法、筛析法有一定的差异,根据它们的测试结果所计算的粒度参数也会不尽相同。图8 比较了这三种方法测试结果所得的平均粒径和分选系数。因为激光粒度仪测试粘土组分的含量较沉降法偏低,因而平均粒径相对较粗;分选系数比沉降法要高,显示分选较差,这也许表明细颗粒组分的分选程度比粗颗粒组分要高。从 15个样品的结果来看,它们的变化比较接近,具有一定的相关性。16 个玻璃珠样品经筛析法和激光粒度仪测试的平均粒径十分接近,但筛析法的分选系数较低,分选较好。它们之间的变化比较接近。图中没有显示偏态和峰态系数的变化,总的来说,激光粒度仪测定的偏态与沉降法、筛析法的相关性较差,而峰态的相关程度与分选系数接近。

图8 的结果显示,虽然激光粒度仪与沉降法 、筛析法的测试结果有一定差异,但粒度参数的变化趋势却比较接近。由于本研究所用的样品数量有限,还不能认为上述结果是普遍的规律,各种测试方法所得的粒度参数之间的相关性还有待进一步的研究。但就已有的结果来看,不同测试方法所得数据有其自身的系统规律。因此,沉积物粒度数据的比较应保持在同一测量系统之内,根据某个测量系统的粒度数据建立起来的反映沉积环境、沉积物输运过程的规律,在运用于其他测量系统的测试数据时,要进行适用性分析。不同测量方法所得的测试结果之间的比较,可采用数理统计的方法。本文研究中,进行了一些相关分析,但这些回归公式并不具有普适性,因为沉积物具有区域性,不同区域的沉积物,物理特性不同。

4.3 不同测试方法的准确度和精确度

不规则颗粒的粒径可以根据其不同的特征予以确定,如颗粒的横截面积、沉降速度 、体积以及能穿过的洞的孔径。不同的粒度分析方法依据于这些不同的特征,而且这些特征之间缺乏确定的关系。因此,对于同一颗粒,不同方法测定的粒径不尽相同。由于目前并没有一个对非球体颗粒粒径的统一定义,因此不同方法的准确度难以比较。

从操作的误差来看,沉降法(移液管法)的精度是不高的,除了操作方法本身的缺陷之外,人为因素带来的误差也可影响测试结果的可靠性。因而这种方法被认为“对确定泥质样品中粉砂的大致含量还是有用的”。筛析法沿用已久,对于不规则的天然沉积物,实际能通过筛孔的颗粒大小是由其中径所决定的(详见前文论述)。此外,筛孔变形、沉积物在机械振荡过程中的破碎以及沉积物之间密度的差异,都会增加测量结果的误差。相比而言,激光粒度仪的系统误差要远小于沉降法(移液管法)和筛析法。此外,本文研究所用的 Cilas 940L 激光粒度仪的测量范围涵盖了砂以下的粒级(海洋沉积、湖泊沉积和风成沉积的粒级一般在这个范围之内),可以避免不同测量方法之间匹配时产生的误差。

目前,粒度测试技术正处于迅速发展的阶段,新仪器不断涌现。这些仪器与传统的沉降法和筛析法相比,测试效率高 、操作简单,而且精度可靠,具有一定的优越性。当然,不同类型仪器之间测量结果的差异也是存在的。Sivitski 等综合比较了各种测量方法之间、同种方法不同类型仪器之间的测试结果,认为总体上新型的粒度仪优于传统的沉降法、筛析法。在众多可选择的粒度分析方法和仪器面前,最重要的是要了解它们的缺陷和不足,以便合理使用 、分析其测试结果。

5 结论

通过实验研究,分析了 Cilas 940L 激光粒度仪的测试结果并与沉降法、筛析法进行了比较。结果表明:

(1) 激光粒度仪的测试结果的重复性很好,具有较高的测量精度;影响其精度的主要因素是子样的代表性。

(2) 对于玻璃珠样品,激光粒度仪的测试结果和筛析法十分接近,对于天然沉积物,激光粒度仪测定的平均粒径偏粗,分选偏差。

(3) 激光粒度仪测定的粘土组分(<8)的含量为沉降法的 46.7%~ 70.5%,平均为60%。对于<9部分,测试效率为 25.6%~ 47.9 %,平均为 37.3%。测定的平均粒径较沉降法偏粗,分选偏差。

(4) 造成激光粒度仪与沉降法 、筛析法之间差异的原因主要在于这些测试方法的原理和天然沉积物不规则的形状。